|

|

|

|

|

| |

|

|

|

| |

|

| |

|

|

|

| |

|

| |

|

| |

|

|

|

|

|

| |

|

| |

|

|

| |

|

| |

|

|

|

| |

|

| |

|

|

|

| |

|

|

|

|

|

|

| |

|

| |

|

| |

|

|

|

| |

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

| |

|

| |

|

| |

|

| |

|

|

|

|

|

|

|

| |

|

|

|

| |

|

|

|

|

| |

||

| |

|

|

|

|

|

|

|

|

| |

|

| |

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

| |

||

|

|

| |

|

|

|

| |

|

|

|

|

|

|

| |

|

|

| |

|

|

|

| |

|

|

|

| |

|

| |

|

|

|

| |

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

| |

|

| |

|

|

|

|

| |

|

|

|

|

|

|

| |

|

|

|

|

|

| |

|

|

|

|

||

|

|

|

|

| |

|

|

|

| |

|

|

|

|

|

|

|

|

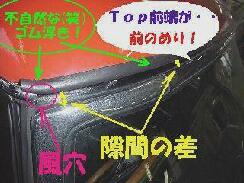

ロックのネジは、旧規格。ネジピッチが異なり、入手難と、

プラスネジはめ付けにくい!力が入らねぇ〜!

てな?ワガママから、全数JIS規格・ヘックスM5?に変更!

長穴は嫌い!(笑・ワガママ) このプレートの曲がりで、

3点のロック噛合いを調整する為、実は必須作業↓

|

|

トップの先端ゴムを接着固定。当然、密着性に問題アリ。

穴部にカッターで切込! ツバ付きのネジ数本で締付ると

まぶたを閉じるように(笑) 埋まりこみ目立ちません!

必殺?ゴマカシ・ワザ?(汗↓)

|

|

|

| |

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

| |

| |

|

|

|

|

|

| |

||

| |

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

| |

|

|

| |

|

|

|

|

| |

|

|

|

|

|

| |

|

|

|

| |

|

| |

|

|

|

| |

|

| |

|

| |

|

|

|

| |

|

|

| |

|

|

| |

|

|

| |

|

|

|

|

|

|

| |

|

|

|

| |

|

| |

|

||

| |

|||

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

| |

||

|

|

|

| |

|

|

| |

|

|

|

|

| |

|

| |

|

|

|

|

|

| |

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

| |

| |

|

| |

|

|

|

|

こりゃ・・・イワユル? |

| |

|

|

|

| |

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

|

|

|

|

| |

|

1 )ヒューズの突発的な溶断(バック、ウインカー、ブレーキランプ)

|

2) クラッチペタルの異変 (ぐにゃぐにゃ!)

|

3) プロペラシャフトのアンバランスに拠る異音と振動

|

4) デファレンシャル付近の異音(妙な共振音)

|

| |

|

|

|

|

|

|

|

|

|

|

| |

|

| |

|

|

|

|

|

|

|

|

| |

|

|

||

|

|

|

| |

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

| |

|

|

|

|

|

|

| |

|

| |

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

|

|

| |

|

|

| |

|

| |

|

|

|

|

|

|

|

| |

|

|

|||||

|