| |

|

| |

|

| |

|

|

|

| |

|

| |

|

|

|

| |

停車期間約7年・室内保管

|

| |

バッテリーを交換したが・・現在始動不能 |

| |

7年前の車検受時、とりあえず?高回転が吹かないまま使用 |

| |

足元にマスターシリンダーの液漏れがあり、ブレーキフリュードを足しながら走行

|

|

|

| |

|

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

|

|

|

| |

|

| |

||

|

|

|

|

|

| |

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

錆や汚れを取り除き・・ |  |

|

|

|

|

|

| |

|

|

|

| |

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

| |

| |

|

|

|

|

|

| |

|

|

|

||

| |

|

|

| |

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

| |

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

さびとるし、くさっとるから、

|

|

| |

|

|

|

|

|

|

| |

|

|

|

| |

| |

|

|

| |

|

|

| |

|

| |

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

| |

|

|

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

|

|

|

| |

|

|

|

| |

|

|

|

|

| |

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

| |

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

| |

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

| |

|

|

|

|

|

| |

|

|

| |

|

|

|

| |

|

|

|

|

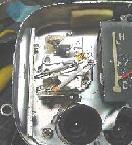

← 燃料計

水温計 →

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

| |

|

| |

|

|

| |

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

||||||||

|

|||||||||

|

|||||||||

|

|

|

| |

| |

|

|

|

|

|

| |

|

|

|

|

| |

|

|

|

| |

|

|

|

|

|

|

| |

|

|

|

| |

|

|

|

|

|

|

|

| |

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

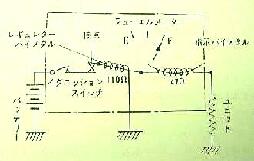

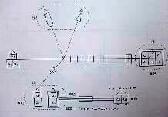

1)走行中に、正常なピッチで電磁ポンプの動作音がある!のに、燃料が来ない時がある。

|

2)ポンプの連続音(空打ち音)がしてエンジンが吹かなくなり最終的にエンストに至る場合もある。

|

| |

|

|

|

|

|

|

|

|

| |

|

|

|

| |

|

|

|

| |

|

|

|

|

|

|

|

| |

|

|

|

| |

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

| |

|

| |

|

|

|

|

|

|