某月、某日 作業報告 [No3] です。

お世話になります。 ご連絡ありがとうございます。ご連絡戴きました内容どおり

今回は当社在庫の中古エンジンの部品を移植して、のエンジンの再生にかかります。

オイル消費が多く、白煙が激しい症状に付きましても、「今回の分解整備に際して実施」・・の件も了解しました。

なにぶん、「現在の部品事情」と「エンジンの年式的な問題」もありますので、

今回のような大掛かりな作業につきましては、多方面のリスクがあります。

「旧いもんなぁ〜、乗ってる人間も、修理する人間も〜」 御了承戴き、安心して(笑)作業できます!

|

|

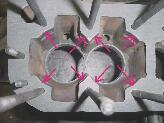

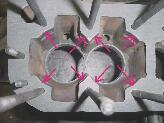

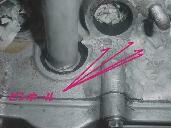

オイル消費、白煙の件ですが、 左の黄円の痕については、年式的にも許容範囲ですが、 赤丸部分のキズが問題です。

|

赤丸は、組み付け途中に、イライラで?

クランクウエブに当たって付く跡です。

|

見にくいですが、

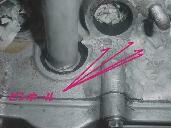

この黄色円の「半月状の磨耗」が白煙の原因です。

|

右は同じ4番ピストンの反対側ですが、同じキズが赤丸部分にあります。

これは、このエンジンが組み立てクランクシャフトの為、

シリンダーにピストンを2個・・その後、ぐるっと回してもう2個同時に組み付け!・・なければいけない宿命?があります。

しかも重いクランクシャフトを支えての作業になり、スリーブにピストンをねじ込む状態になりやすく、

この際にクランク側が当たって、このようなキズが付きます。判り難いと思いますが、作業経験のある方なら判ります?

なぜ判るか?と言うと、私も初めてこのエンジンを組み付ける際に、同じ失敗をした経験があります。

部品が豊富に有った昭和54年頃でしたので、三日後には、新品のピストンを入手できました!

(若気の至り?で2度ほどありました・・・懺悔)

|

ピストンに刻まれた?斜めにねじ込んだ時・の傷ですが、

ピストンスカートを変形させる場合があり、

その先端変形部が、シリンダーに、磨耗溝を、作ってしまう場合があります。

大きい変形=焼付!ですが、2〜3/100mm程度なら・・このケースです。

スリーブ変形が原因?も想定できますが、修理方法は同じで、ボーリングか交換です。

スリーブ下部の打痕など、以前O/Hした際に強引ですが、苦労して、スリーブを外した様です。

ヒビが入っていたのか、少し欠けてしまいました。

写真でもわかりますが、この先端部分は、ピストンとは接触しないので、そのまま使用します。

|

4分割タイプのスリーブ

は特に入手難易度大!

|

|

当社在庫分のエンジンは、5桁表示の初期の物(S500のベースのS600)なので、

スリーブ長さや、形状が異なる上、更にピストンに問題があり、今回は断念しました。

現在、0,5mmオーバーサイズが組み込んであり、

一番簡単な選択は、0.75か1,0mmの オーバーサイズピストンを探す方法です。

新品の2分割スリーブに、スタンダードサイズを組み込む方法が最もベストですが、

部品が・・・・。

数日、各所に問い合わせ後、連絡させて戴きます。

数は少ない物ですが、今回の作業では

珍しいだけの存在?になったの部品取りエンジンです。

|

⇒

|

|

|

|

某月、某日 作業報告 [No4] です。

多方面に問い合わせしてみました。ネット上に、0,75mmのピストンがありますが、ドイツ語圏です。

英語圏では、何回か取引があり、(金象印さん関係も実績ありです。)

「到着が遅い!」以外は、大きい現在トラブルは無いですが、さすがに、ドイツ圏は・圏外です!

「部品取り車両」も情報がありますが、金額的な面と、最終保管場所に配慮が必要です。

中古エンジンも、長期停止している物が多く、内部状況を確認する時間的負担が有ります。

|

|

昭和の最後に再生産されたこの2分割タイプのスリーブと、STDサイズのピストン

が、材質・構造=性能!面で最良ですが、オーナー所有部品を合わせても、

1番2番のスリーブが無いので、即座には、作業実施できません。

|

|

本日最後になりますが、リスクの大きい?現実的提案を、一件。当面、部品を探索して、発掘?出来ない場合、

オートバイ(空冷)のピストンを使用して、組み込む事も危機回避?の一案です。(乗ってこそ車!であり、乗ってこそ、ストレス回避?)

排気量が、640ccに上がってしまいます。

空冷ピストンの為、ピストンのテーパー比が違い、磨耗性能や耐久性が落ちる。

ピストンを、かなり機械加工加工しなければならず、膨張後の形が不確定の為、これも不安要因。

これらの問題点を抱えますが、「旧いもんなぁ〜、乗ってる人間も、修理する人間も・・」

なんて、差し迫った?残り時間を如何に過ごすか?という観点からは、最も現実的選択かもしれません。

以上の点をご了承戴き、一提案として御検討願います。

|

“AS285E” この姿に今になって再会できるとは思いませんでした。

部品環境が厳しく、作業を慎重に実施しなければならず、ビビッていますが、

トヨタS800以来のご縁で、この歳になって、この仕事をご依頼頂いた、お礼を申し上げます。

ご連絡をお待ちしています。

|

|

|

某月、某日 作業報告 [No5] です。

ご連絡ありがとうございます。 「まず、乗れる事が優先!」の方針で作業進行致します。

本日、使用予定のピストンセット4個(新品)と、中古のオートバイエンジンを入手しました。

|

中古エンジンは、有志?提供品です。

有志・同志・・・悪友?です!

(みっちゃん・ありがと!)

|

|

|

|

中古ピストンを取り出して、各部肉厚や、加工代等点検です。

|

このピストンのオートバイは、当時、120馬力/リッター超のエンジンです。

表示がかなり甘かった事もありますが、軽量・コンパクト!=ホンダエンジンです。

|

|

|

|

まず中古ピストンを削り、

肉厚残存量を見ます。

想定圧縮比から計算した、

3種の角度で削ります。

|

|

右映像は、

2〜3日頭痛がする程悩んで?

決定した3段テーパー角度で、

削った頭部です。

|

|

|

4つなるべく同じものを!

のプレッシャーで、

胃炎になりました!

|

|

ピストンスカート長さを、

やや強引な方法で

加工しました。

|

|

以前、ホンダZの コンロッド加工 に

活躍した?サンダーと治具です。これを再び?

旋盤のバイト取り付け部に固定して使います。

|

|

柔らかいので、旋盤ヘッドを送ると、

想像以上に簡単に削れていきます!

|

強引な様ですが、思ったより?同一性の点で、高精度で、

正直に申し上げますと、びっくりしています!

|

|

125mmサンダーディスクですが、各部の遊びがあるので、

127R(単位mm)の加工代で終了です。

|

|

|

なんて大声(・・と高い?声)で笑いながら、

作業を受諾してくれました。

|

ピストンが永い間に品番統合で

ヘッド肉厚や高さ、スカートの厚さが異なりますが、

この時点で修正してから、ボーリング加工に出します。

30年来のお付き合いになる

ボーリング屋のオヤジですが、電話すると

「おめぇ〜まだそんなエンジンやっとるのか!」

<翻訳> 最近ではめっきり 少なくなってきた

珍しいエンジンですね!

|

|

4分割スリーブは構造的に、

シリンダーにスリーブを組み付けてボーリングすると、

下部が僅かに踊って、精度が出ません。

その上、ボーリングマシンに装着する際、

特殊な治具を要します。

「倉庫で探してみて・・

まだ有ったら電話してやらぁ〜」

<翻訳>自社工具管理場にて、

治具のコンディションを確認後、 連絡させて戴きます。

|

翌日連絡がありました。

「久しぃ〜からのぉう〜 時間は言うなよぉう〜!」

<翻訳>なにぶん昨今では、珍しい部類の作業ですし、

部品の損傷等の可能性を考慮しますと、慎重にならざる得ません。

時間的なご都合に 余裕を戴ければ助かります。 |

釘を刺されました!

|

「出来とるで〜はよぅ 取りにけぇ〜!」

<翻訳> お客様先日お預かりしたボーリング加工

が完成しています。

ご都合に合わせてお引き取り願います。

|

一般的会話レベルでは、決して上品!・・・

とは言えませんが、内容と感情を伝えるには

最も判りやすくて、最短の言い回しです。

(私は、効率的且つ情緒的と思うのですが・・。)

加工が済んで、本日帰ってきました。

|

このボーリングの際に同時にシリンダー上部の面研を実施しました。

歪みがあった事もありますが、主には以下の理由です。

|

上面を掃除すると、灰色の原因不明の痕跡が

かなりの箇所あります。

|

分解時、ドライバー等を突っ込んだ跡を

アルミの充填パテで補修しています。

最近のアルミ充填材はかなり優秀ですが、

「アルミそのもの」が安全策と思います。

|

|

リューターで削って、アルミ肉盛り溶接後、フライス加工実施。

|

|

|

|

スリーブ下部の、Oリングの圧縮量が、変わるので、

切削代、0,2mm・・・のマーク。

オヤジの気遣い〜!

|

|

以前お話した、ヘッド部分の補修痕ですが、

溶接面にひび割れがあり、水漏れが危惧されます。

|

2〜3気筒間が妙に?

汚れていません。

実際に僅ですが

水漏れがあると思います。

|

|

割れが下向き方向で、しかも狭い位置!

ヘッドが外れていないと修理不能ですので、

今回、思い切って?修理しました。

って言えば「カッコいい言い方」

ですが、

車に載せた後何か有ると、

イヤ!なので!

|

|

|

フライスで溝を作ってから溶接をします。

溶接肉厚を深く保つ為です。

|

|

|

|

溶接開始!しましたが、

ここにも、裏から充填材が詰まっていて、

アルミの溶け具合が悪くて溶接不能です。

|

それで水漏れが一応・

止まっていたんだ!

遅い!

真っ黒です!

|

|

|

Y型にヒビが・・・。 |

|

気を取り直して?再チャレンジですが、

溶接後、冷却中に、左のようなクラックが、多数入ります。

どうしても、材質的に、冷却中に割れやすい事もありますが、

よく見ると各部にヒビが走る様に広がっています。

(溶接中、溶けたアルミの中にヒビが見えるのです!)

|

ヒビ割れを追いかけていると、

自分でも、怖くなるほどの大きさ!になりました。

想像ですが、張り付いたヘッドを外す際、

フタの部品を付けた状態で、この部分を何度も強く叩いた?

|

2番3番のエキゾースト間にも

ヒビが有りますが、切り開いてしまうと

ヘッド面の歪みや、マニホールドのピッチ

に影響がでるので、最低限の切削の後で、

表面に肉盛りする形で補強します。

ヘッド面途中で止まっていたのでセーフ!です。

|

こういう開放した部分を補修する場合、

欠損部分を別作製して再溶接すれば楽?なのですが、

溶接後の冷却で引張り、ひび割れ地獄?になります。

これを回避する為に、

|

1)柔らかい溶接棒と通常硬度の棒を使い分ける。

|

2)ミミズ、縄文式溶接?をする。

(私が勝手に付けた名前です!)

|

曲がった層状の溶接(ミミズ)を繰り返すと、(縄文式!)

冷却後のひび割れを、最低限に抑えてくれます。

20匹の連携プレーです。

最後の一匹?を貼付ました!

|

きらきら光る柔らかいミミズ

普通の硬さのミミズ

約20匹!

|

中央のネジ部を肉盛り後、

ミミズの表層を溶接でならし、20匹・合体です。

|

各部を整形します。 裏側の様子です。

|

|

← どうしても肉厚が上がる為、フランジ部分を、修正しました。

最後にヘッド歪みを再点検して、

OK! 本日・終了です。

|

|

某月、某日 作業報告 [No6] です。

|

ボーリング加工が終わりました。

リセス加工・開始です!

まずは

G/K無しで仮組みします。

|

ヘッドを組み付け、

上死点で、バルブを回して、汚れ痕?を着けます。

下映像の様に、このピストンの鋳型が

「バルブ挟み角度」と「取り付け角度」がS600と同じ!

と・・・・確認できました!

同様な方式で、燃焼室とピストンの隙・確認しますが、

下映像のように、異なるピストンで、同様だと、

|

妙にウレシイです!

|

|

ゲージでバルブとピストンの隙を計測後、

苦手な算数で削代を計算。切削開始です!

|

|

|

4個分・手作業で、

緊張感?が長く継続し、

劣化が著しい、脳細胞が

活性化されます!

(リハビリ?)

|

再組付後、バルブの当たり・間隙をチェック!

各部のバリ取り・研磨後、ピストン完成です。

|

非常に重要な作業・・が未実施でした。

同様に、吸気側も加工します。

(本気で?忘れていました!)

まだまだ、 リハビリ が足りません!

|

|

|

某月、某日 作業報告 [No7] です。 組み付けまでの、各種準備を始めます。

|

脱着直後の、スリーブのOリングの様子。

|

|

オイルと冷却水を区切る大切な!Oリングですが、このような状態でも、(切れ、噛みこみ、折れあり)

この部分から、エンジンオイル中に水が混入!は、意外な事に稀です。(ウオーターポンプからの方が多い!)

液体パッキンが当時の品質より飛躍的に優秀!・・と思いますが当方の技量ではあまりに高度で!・・・でよく判りません!

次は、Oリング・スリーブ周りの作業です。

|

元々の抜け具合にする為に、

この縞模様を、きさげ加工のように、

鋭利な物で、少し削っては研磨を繰り返します。

最終的に軽く清掃研磨して終了。

|

下の映像は3・4番のスリーブが入り込む部分ですが、

何回か繰り返して、脱着すると

このような縞模様が強く着く場合があります。

この時、スリーブの勘合が硬すぎると

抜くのに無理を強いられます! (3・4番に多い・歪んでいる?)

ボーリングで、かなり薄くなったスリーブの

過度の締め付けを回避する為の作業です。

|

今回、ピストンの圧縮比都合(増厚化) と、シリンダー研磨量の補正(薄厚化) の為、

スリーブのフランジ下側のパッキン(スリーブパッキン)の厚さを変えて調整します。

このため、最終的に、スリーブ最下部のOリングの潰し代が少なくなり、補正を要します。

左画像のナスカの地上絵?のような線を睨みつけて!(苦笑)、リングを切り出します。

左のような筒を作ってこのリングをスリーブ下部に液体パッキンで貼り付けます。

乾燥してから、下の様にヤスリでガスケットの飛び出し部分を削り落とします。

なぜこんな面倒な加工をするか?ですが、

シリンダーの最下部が左の映像の溝の部分にOリングと共に、はまり込む構造の為です.

(下の右図の 入り込み代 が有る為です。)

P/Kの淵にはみ出しが有るとと、スリーブを組み込む際に、噛み込んでしまい Oリングに悪影響が出るためです。

|

|

|

|

某月、某日 作業報告 [No8] です。

[No7] の一部で説明しましたが、

厚さの異なるスリーブパッキンを新造します。

|

純正品より型取りしますが、遠視が進んで、

ナスカの地上絵?・・が見え難くなり、

ひどく難儀しています。(苦笑)

|

ボルト穴と、切り取ってしまう内側の面取り部分を、

ホールポンチで抜きます。

下図は、4番シリンダー部の水路ですが、

パッキン増厚の為、厚いOリングが要ります。

溝との関係で、適切な物が無い為、

薄いOリングを、P/Kで挟む構造にしました。

20代前半に、高齢の整備屋さんに教わった方法です。

金属加工の角を、小さな工具で、叩きます。

コツコツと・・・。

クレーター?ができて・・陥没?して、

破片を取り去って、端面修正をすれば終了です。

|

形は悪いですが、外側を 意図的に大きく?切ります。

最近の アスベスト・フリー材料 は、

ある程度の厚さになると、型合わせ等の作業中に、

僅かな無理がかかっただけで、割れてしまう!

・・のです。(環境に優しい=もろい!)

外観的な問題の為、ヘッドや関連部品を締め付けて、

液体パッキンが乾燥した後に、切り取って、

ワイヤーブラシ等で、整形します。

オイル通路の穴は、ガイドパイプにOリング の

構造ですので、穴ずれが無いように整形します。

(この部分のOリングも、適正なサイズに変更します。)

→の部分は、スリーブがはまり込む場所で、

安全策のために、少し小さめに切り取ります。

|

|

某月、某日 作業報告 [No9] です

当時のオートバイと同じ、遠心式オイルフィルターですが、

1)中央のシャフトにロックピンあり。(ヘッドを取り外さないと分解不能!)

|

2)取り外しても、十字皿ネジが、ほぼ100%!緩まない。

|

3)遠心式のため、満杯でなかったら能力に問題が無い。(・・・と思える?)

|

の理由で、分解清掃を避ける!のが普通ですが

チェーンローラーが粉砕した為、分解清掃実施!です。

インパクトドライバーで、緩む事も?有りますが、

アルミ製の薄いケースを破損する!事態になるので

ネジをボール盤で、6,5mmのドリル穴を開けると、

下のような、串団子3兄弟?が出現!して、

ケースを痛めずに、取れます!

最後にカバーを外し、折れたツクシのような?ボルトを、

バイスやプライヤー等で掴んで緩めます。

|

キラキラ光るオイルとヘドロのような・・

多分?約40年分の金属粉 です。

|

シリンダー清掃作業です。

|

金属加工作業等が多く

・油路・水路を

特に丁寧に清掃します。

|

各部に残ったドライバー等・突っ込んだ痕やキズを

この段階で、修正します。(過去の清算?笑!) ⇒

アルミのメクラ蓋等、瞬間接着の充填材を注入します。

昭和40年頃は、瞬間接着剤なんて便利な物、当然無かった!

バルブシート修正後、バルブの隙間調整です。

赤い部分のシム交換⇒バルブとカムの隙間の調整です。

(もう処分した!つもりでしたが、残っていました!)

|

特にこの スリーブ勘入部分を 特に美しく?攻めます!

|

バルブシート面を加工します。

滅多に使用しないので、

工具にサビ・・が。

|

大の苦手!足し算、引き算の

復讐?復習です。

|

|

|

|

明日より 組み付け作業・開始!です。

|

|

|

某月、某日 作業報告 [No10] です。

部品調達、各種加工が済んで本日より

組み付け作業開始です。

右図のスリーブ隙間に

液体パッキン(水路用)を必ず塗布します。

搭載後下図の位置関係(上から見て)になり、

雨天時や、洗車時に、内部のスタッドボルトを

ため池・・にしてしまう!為です。

|

この部分に侵入した水は、ボルトを侵食して、

強度を落とす面もありますが、

サビでボルトが太って、

ヘッドを外す際に異常に難儀します。

これが、以前のヘッド部・アルミ溶接の主原因!?

抜けないからあっちこっちを叩く!

都合がよい叩く場所が、あの溶接部分です。

なぜ判る?は不問にして下さい!(時効です。苦笑)

|

ごく最近、“ホンダS600 部品” ・・で検索中に、ある方のブログ発見。

39年式のエンジンO/Hに挑戦中の方です。そのページの映像を見て、ハッと・・

こりゃ、このページのこの部分の説明に追記か・・要るな!って話題です!

|

|

|

この映像なんですが、(掲載の承認を戴きました。)

スリーブ淵の形状から、39〜40年の物と思われます。

やっぱりスリーブの境のボルトがサビサビ!と思う反面、意外な事実が・・・。

|

|

私はこの写真を見るまでずっと、

「4分割スリーブのS600は1〜2と3〜4番の隙間から外部の水が水が浸入するんだ!」

と思っていましたが、この映像は4本の内3本は、白く粉噴き状態!です。

この3本の腐食のしかたは、冷却水に拠るものと思われます。

(私の思い込みかも?・・・特に3〜4番の左右に跨いだ白い帯状の腐食痕は・・・!)

|

|

部品取りエンジンで確認すると、スタッド穴、シールラバーの先に

39年5桁表示エンジンは水路があります。今回の40年式はありません!

どうも、この型に関しては、痕跡から判断すると、

水路からシールラバーを乗り越えて侵入している様に思えます。

(事実関係は数十年の月日に埋もれていますので!)

当時の市場情報を確認する立場の方しか・・

ちなみにブログの方のヘッドを外した映像からは、この水路が見当たりません。

G/Kが年式違いか、別部品の組み合わせ?・・・か・・元々か・・・・

(6月12日の掲載スリーブの画像を診る比較的新しいエンジン?)

わ、わかんねぇ〜な、こりゃ!

|

|

ウオータージャケットと直接繋がる部分に、スリーブ間の隙間が存在して、

それをシールラバーで仕切ってまでも、実現したこの構造!

「ヘッドガスケットリング面の均質な膨張」を目指したって話も聞いた事がありますが、

当方の技量・能力では・・これも・・・わ、わ、わかんねぇ〜な、こりゃ!!

|

この約8mmの小さなゴム製の筒には、

見た目より、はるかに大きい、深い役割分担があるようです。

(設計者のこだわりは、いろんな方面に波及する?)

わかんねぇ〜な、こりゃ!!!・・やっぱり。

いまさら判ったからってどうなるモンでもありませんが・・!(笑)

(確か2分割タイプになってシールラバーは廃止された?)

|

|

|

長々と?なりましたが、

田舎の技量と思考能力なりの?39年タイプの結論は・・

各部をきっちり修正加工して、左の,水まわり用・・が最終結論!

(大汗&泣!)

|

|

|

|

最もデリケートな部分ですが、

このOリング部分には、液体パッキンを塗布します。

(片側に頼らず、シリンダー側も塗っています。)

当工場は、トヨタ純正用品使用。

|

|

この部分は、鋳鉄のスペーサー と アルミ製のヘッド

に挟まれ、且つガスケット面が狭いので、

パッキンやOリングが、内部圧力と膨張率の差で、

送り出し現象が発生しやすい部分です。

(液体パッキン使用で、助長されるらしいです。)

新品の表面状態や、加工状態なら液体パッキンを、

全く使わず組めばいいのですが、

現実的対応?で、この部分のみ?塗布を避けます。

(トヨタの旧い?メカニックが悩まされた、ラチェット現象です。)

塗りゃぁ〜エエもんじゃぁねぇ〜ゾ!

液体パッキンは「のり」じゃぁねぇ〜んだ!

<翻訳> メカニック諸君、液体パッキンは、

本来接着剤とは機能的に異なる資材です。パッキン両面に塗布すると、

オイル漏れを、誘発するケースがあります。注意してください。

|

当時の作業班長の甲高い叫びを思い出します。

「作業が終わってから言うな!ボケとんか!」

<翻訳> 班長!会社の効率を考慮する立場の方として、

作業終了する前にご指導戴ければ、善処できたのですが、残念です。

|

なんて、(小声でも!)言える環境

ではありませんでした!(上品さ・・は、いい勝負!)

|

このチェーンケーススペーサーは、25年前の記念品?ですが、

オイル漏れが、何度作業しても改善せず、

結局、スペーサーが、大きく歪んでいた!が

ヘッドガスケット等、数枚分浪費!

の結論でした。(今回のエンジンはOKです!)

分解時に破裂寸前?だった、オイル通路のOリング。

オイルギャラリーから大量のオイルが・・・噴出寸前!

最近は、液体パッキンの粘着性が良くなった

・・らしいですが、シリコンベースですので

剥離性がある事は否定できないと思います。

|

このべチャべチャした作業(笑)

を避けると、以前記載しました

シリンダー上部打痕や、スリーブの縁部打痕

が有る場合、このスタッドボルト経由で、

オイル漏れ発生!のケースが多々あります。

余談ですが、旧い空冷エンジンの場合、

ここに溜まったオイルが、

シリンダー熱で爆発的に膨張して、

パッキンを突き破って、一瞬、大量オイル漏れ?

・・と思っていたら、しばらくして止まった!

なんて怪奇現象?が起きる事があります。

|

|

ヘッドを組み付ける折に、

ナット・ワッシャーに液体パッキンを塗ります。

べチャべチャして、感じが悪いですが、

この部分の気密状態が悪くなって、

スタッドボルトの隙間のオイル浸透を避ける為です。

作業直後に、はみ出た部分をふき取ります。

|

オイルパイプもG/K厚さの変更に合わせ

Oリング締め代調整ワッシャーを作製・装着します。

|

当然?液体パッキンのお世話になります。

はみ出し部分は乾燥後ワイヤーブラシで簡単に清掃できます。

|

5〜6年使っていなかったので、ゲージに、同じく?サビが・・・。

|

ヘッドが組み付いた時点で、シリンダーの点検をします。

加工代やクリアランスではなくて、(一応信頼済み項目!)

組付け後に薄いスリーブの変形がないか?の点検です。

|

|

リングの合口を、全シリンダーで点検します。

一つのリングで4シリンダーチェックすると加工時の気筒差が判ります。

全く問題ありませんでした。

|

|

さすがに最近製造されているので、当社の器具では

製造誤差・判明不能!の高精度でした。

当時、S600は純正で、

数種類の外径サイズのピストンピンあり。

|

|

ピストンとセットのピン外径に、ばらつきがあったので、

該当品番代替品を注文しましたが

なぜか外径が同じで、長さが異なります。

旧い車種でホンダの部品の供給品ですので?

これを短く加工して使用しました。

|

ピストンリング合口位置に

マークをつけます。

クランクシャフト組み付け開始!

|

|

左の様にクランクシャフトと一緒に、

2番と3番、1番と4番、を交互に収める際、リングがずれるので、

「遠視になりつつある眼力の助け!」になります!

100%ガタの無い構造なら、

2個のピストンは同時には組めないですが(千手観音様は除く)

クランクシャフトを3次元に?少し動かしながら、組み付けます。

|

この作業も、「作業経験のある、呼吸の合う作業者」

で、持つ人、リングを入れる担当、と分かれて

2人で行えば、僅か数分ですが・・・。

|

腰や、肩に問題が・・

の年齢ですので、

面倒でもこの方が

安心・安全です。

|

|

|

この時点でクランクシャフトのスラスト値を点検します。修正限度が、0,35mmですが、

フロントカバーが組み付けてある状態で計測すると、

実際にはかなり大きいのに0,35mm未満に計測されるからです。

クランクの前端がフロントカバーに当たって、小さく表示されるからです。

なぜ判る?・・・・時効・part2です!

|

|

|

部品の段取りと、各部の加工で2ヶ月。

組み付け作業は、約半日。

納得できない感じ・・ですが・・・。

|

オーナーご購入の「ミッション関係部品」が本日到着しました。明日、ミッション周りの作業後、エンジン搭載します。

|

|

某月、某日 作業報告 [No11] です。

年式違いの為

プロペラシャフトの構造が違って装着できません。

関連部品の組み換えで対応可能(スパイダータイプ)

ですが、(当時、私のSは組み替え仕様でした!)

最後期のプロペラシャフトが、入手できているので、

比較的簡単に?装着できそうです。

|

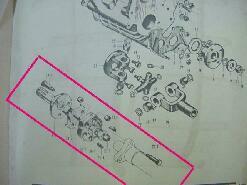

プロペラシャフト前側の取り付け図

|

|

|

右映像は

センタリングピースです。

⇒

|

シャフト・中央部で、カップリングの芯だし と、

傾きに対応して動くセンタリングベアリングです。

外観上、大きなゴムカップリングに対して、小さな存在ですが、

回転バランスの面では、最重要部品です。

新品部品が、一個しかなかったので、

最も磨耗の少ない物2セットを使用しました。

|

|

|

クラッチを切った時、左の隙間が殆ど無い物や、

レバー側を大きく削って対応している物があります。

約40年を生き抜いたS600です。

いろんな過去を背負っていて? なんでもアリです!

|

右の2箇所の磨耗が主原因ですが、

(クラッチカバーのダイヤフラムスプリング磨耗も一要因)

アームのこの部分に普通のボルトが入れてある事があります。

(写真右のスリーブ付きボルトが必要です。)

このボルトに交換しました。

このシャフトブッシュ等の磨耗も1要因ですが、OK!でした。

|

|

|

レリーズシリンダー取付け位置が、下がっていた?ので、

ベークライトワッシャーを新造して取り付けました。

熱の問題よりも、レバーを斜めに押していると、

このシリンダーから、オイル漏れしやすい為です。

ブーツはなぜか!当社在庫があり、交換しました。

元々取り付けボルトを8mmに加工してあった

ので、ミッション交換の際、異径のスタッドボルトを新造しました。

|

エンジンを載せて

全体の位置関係を点検しましたが、

ハンドルシャフトのカップリングが、

エンジンに接触寸前です。

|

|

とりあえず(中古品ですが、)交換して

一般的な位置に?収まっています。

カートリッジタイプのフィルター取り付けキット

が装着されていますが、元々のエレメント大きさでは、

エンジンが僅かでも前後するとフレームに接触するので、

ホンダ純正品で径の小さい物に換装しました。

(Oリング面が同径なので、OK!と思います。)

|

|

どういう訳か、

左側のエンジンマウントステー

に打痕があり変形しています。

(交換後の映像)

↓

|

⇒

|

|

|

|

ミッションケースの長さが異なる様で、

ミッション後部のマウントが全く違う位置になります。

純正部品を全部新品で確保できれば最良(無理!)・・ですが、

長年の使用で、エンジンマウント、ミッションマウントの変形もあり、

今回は、現状の変形にあわせて、

最もプロペラシャフトに負担の少ないい位置

になるように後ろ側のマウントステーを新造しました。

|

|

組み付けまでの「段取り作業」がうまく運んでいけば、組み付ける作業自体は、あっけないくらいの作業時間です。

・・が 修理業界では、伝説の ・・ホンダ・Sports600

が、このまま許してくれる?なんて、経験上、どうしても思えません!・・・に続く!

|

|

|

|

エンジン搭載を終えて、オイルパンのドレンを付けずに、冷却水を入れます。

これは、水路のシーリングの良否点検と、鋳型のピンホールがエンジン内部に水漏れを発生していないか?のチェックです。

エンジン内部はOK!でしたが、前回のアルミ肉盛り溶接作業部分の少し離れた部分より、ほんの僅かですが、漏水があります。

修理業界では、伝説の ・・ホンダ・Sports600!・・だからこれくらいは・・・アリ!だろう・・・。

もう既に、慰めモード?です。

|

エンジンを降ろして早速、点検です。

エアーレギュレーターをつけて、1kg程度まで減圧。

水路を閉じて、点検開始!

水路の圧力はこの車両では0,5kg程度で、

コンプレッサー圧(10kg程度)をかけるのは危険?!

|

|

|

前回同様に、エアコンガス漏れ点検用スプレーで点検します。

検出精度が高く、目視で確認できるのでR12フロンガスのエアコン修理に活躍します。

代替フロン(R134A)主流になってこれも最近出番無し!

冷媒循環システムが丈夫になって殆どガス漏れ修理は有りません。

クラック内部に残存しても、溶接作業に影響が殆ど無く、

殆ど洗剤に近い水溶性で、作業的も環境面でも安心です。年式の旧い修理屋さんの味方!

|

|

3番の気筒の排気ポートのフライス加工の直線部面と

その前側に3箇所の連続ピンホールが出現!

こりゃ・・地下に何かある?

|

|

もうエンジンが組み上がっているので、

このまま各部に熱の影響が出ない処置をして

溶接を試みましましたが・・・・・

|

|

結局右の部分にも及んだ為、再度、外して、作業しました。

|

前作業の様に、溶接中に

クラックが各部に連続して発見できます。

|

冷静になって考えると、前回作業部分だけ集中的に叩いて、割れて、クラックが進んだ!なんて

抜けないからあっちこっちを叩く!・・の作業目的から考えると、全く不自然です。

当然この部分も・・・・!泣き言を言わず、作業再会です!

意外と前向き?・・・開き直りです。(暗!)

|

|

前作業の様に・・・・・とりあえずクラックを追いかけます!

かなり切り込みましたが、どうも排気ポート内部まで及んでいます。

大きな欠損部分が地下に?有りました。サビが激しくかなり古代の物?です。

|

鋳型の土手?の奥にあり前回発掘?できませんでした!

しかもヒビが奥側、と排気ポート内、と上側、の3方向に走っています!

|

|

|

欠損部を乗り越えて?ドリルを入れて

更に切り開きます。

|

|

|

床部分?完成です。

|

排気ポート内部に僅かなヒビが残りますが

バルブガイドが近い!トーチが入らない!

ので、今回は、危機回避?の為

後処理作戦に?・・任せる事にしました。

|

|

溶接トーチ部分が入る限界まで切り開き、

排気ポートも限界まで切り開きます。

|

|

取り付けねじのボスを造成して、

2度目の?溶接終了です。

|

|

溶接範囲がオイルポンプシャフトのパイプ差込部

に及んでしまった為、右のような冶具を作って、

リューターで粗削りした穴へ入れます。

事前に設定しておいたホルソー改?(怪?)

で、Oリング接触面を加工します。

ヘッド面と傾きが異なり、この手法しかありませんでした!

|

|

端面加工を済ませて、祈るような気持ちで、

ヘッド面の歪みを点検します。OKでした!(安堵!)

|

取り付け部の肉盛りで、歪んでますが、

ウオーターチョークプレートを整形してから

後処理作戦!に掛ります!

|

排気ポート残ったヒビ を 後処理作戦!で修理します。

排気ポート内部はエンジン稼動中は、正圧になり、このヒビより冷却ジャケットに吹き戻します。

反面エンジン停止時は、水圧に負けて下方の排気マニホールドに、点滴?をします。

どちらにせよ、冷却水が少しづつ減って、最終的にオーバーヒート!に到ります。

意外に思われるかも知れませんが、ヒビが、微小な場合、

排気のカーボンと、冷却水内部の不純物が、漏れと吹き戻しを繰り返し、水漏れを止めてくれます。

だからと言って、高温の排気ポートに単純に、簡単に、上っ面だけ、充填材等で処理するのは

手間暇かけて組上げたエンジンには、過酷です。(精神的にも!)

ヘッド面の歪み・バルブガイド周りの変形、回避の為、ポート深部まで、切り開きませんでしたが、

アリの巣・クラック?を通過した先にヘッド内部水路面の地下空洞がある可能性も有り、

アリの巣通路を埋め尽くし、地下空洞入り口まで到達する!

ミクロの決死圏作戦!・・・実施します。

(旧い!・・知らない人の方が多い?それにしても大袈裟!)

|

冷却水路をテーピングやプラグで、閉鎖します。

更に機密性を上げる為、

ヘッド面水路開放部に おもり を載せます。

|

|

|

エアコン整備用のバキュームポンプを使って

水路内部を負圧にします。

ペコッとかなり強く!凹んでいます。

(私の気持ちと一緒?)

|

|

ヒートガン(ヘアードライヤーの親玉)で、

事前にクラック付近を加熱して

硬時間の遅い(60分以上)エポキシ充填材を

池状に溜めて、同じくゆっくり加熱します。

数分後、耳を澄まして聞くと

ブリブリ!下品な音と、蚊が鳴くピィー音・・を発生しながら、

エポキシ池?が徐々に陥没していきます。

これを追いかける様に、細いドライバー等で、

切れ目なく、どんどん補充します。

|

大まかな分量が吸着する直前に、ヒートガンで、

充填材を表面硬化する程度まで加熱します。

強引に?表面をふき取り、

ヘッドを裏返して正規の重力状態?にします。

後は、夜明けを待って?いれば、

表面張力のある、粘りが残った充填材が、

アリの巣通路と、欠損池の入り口ををほぼ閉塞してくれる!

|

・・と 願って?本日作業終了です。

|

排気温度は、エポキシ充填材の耐熱温度を軽く越えますが、水路側に接近するほど、限りなく100℃に近づきます。

この為、なるべく深く、広範囲で連続的に充填する意図で負圧作戦=ミクロの決死圏!を実施しました。

祈る気持ち?で明朝より エンジ再組み付け、再度・車両搭載です。

|

|

エンジン組み付けの最終工程で異変が?ありました。

オイルポンプはカムシャフト駆動ですが、回り具合が、特定の場所で、重い!事態発生。

|

|

|

|

圧入されているギアを外して点検。上の黄色↑部分より上部が曲がっています。

今回のエンジンO/Hの一因である、ポンプへの異物噛込みが発生した際に、

衝撃的に曲がった!と思われます。

部品が無いので、慎重に油圧プレス修正しました。

|

|

曲がったシャフトが回転して、下穴にキズが入ったり、溶接時に、シャフト穴変形の?可能性もあるので、

同径+αのリーマーを作成して探って見ました。カラカラと簡単に回って、OK!(ホッとしました。)

|

|

|

|

この期に及んで何と・・!まだこの上に・・!

|

エンジン組み付け、搭載を済ませて、油脂類を注入。

各部の再点検後、3ヶ月ぶりの、始動ですが・・・チョークを引いて、あっけなく始動。

前回のキャブO/Hと調整を実施しているので、ファーストアイドル等もOK。

少し水温が上がったところでチョークを戻すと素直に?アイドリングが安定しています。

エンジンの音も軽快です。

|

|

激戦の跡である、この部分も

異変無く?穏やかです。

|

|

タコメーターケーブルの取り出し部のオイル漏れが激しいので、

オイルシールを交換!と思いましたが、

当社該当品番の部品が現品と異なります。(外径が1mm大きい!)

とりあえず、L型断面アルミカラーで、

エンジンオイル耐油性Oリングを嵌めて、対応しています。

(5月の集会?後に対応します。)

|

|

|

|

試運転中に、エンジン回転が上昇する

特定回転域で ビィ〜ン ビェ〜ン

・・と不快な共振音が出ます。

キャブレター下部のヒートガードの共振です。

|

|

外観的純正志向には若干外れますが、防振ステーをキャブの前後へ付けました。

(排気音が純正!・・・・・と言う事で・・許諾願います!)

|

|

|

修理業界では、伝説の、伝説の、伝説の、 HONDA Sports600!

エンジン油量、リザーブタンクの冷却水量、水漏れ、オイル漏れ等、確認の上、

本日仮退院?です。(数週間後、最終点検入庫をお願いします!)

|